Ưu điểm của công nghệ tạo rãnh laser

Ưu điểm của công nghệ tạo rãnh laser

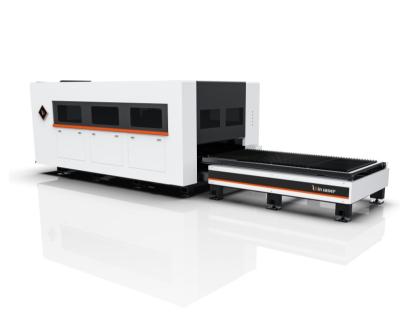

Chất lượng cắt vát quyết định phôi có được hàn chắc chắn hay không. Các vát cắt kim loại truyền thống chủ yếu được chế tạo bằng phương pháp tiện, bào, phay, mài và các phương pháp khác. Phôi cắt thường có vết cắt sâu, biến dạng nhiệt lớn, khe hở lớn và thiếu góc cung. Việc xử lý nối sau này là khó khăn. Còn quy trình truyền thống thì tẻ nhạt, hiệu quả sản xuất thấp, không đáp ứng được yêu cầu cắt vát khối lượng lớn. Việc áp dụng thiết bị cắt laser năm trục ba chiều đã mang lại một bước đột phá lớn trong xử lý các bộ phận kim loại, đáp ứng tốt hơn nhu cầu cắt của tàu, hàng không vũ trụ, sản xuất ô tô, máy móc kỹ thuật và các bộ phận ba chiều hỗ trợ liên quan khác. Quá trình tạo rãnh như sau.

1. Cắt vát tấm dày hiệu quả

Phay rãnh hỗ trợ cắt tấm kim loại dày đến 30mm; tấm rãnh cắt laser so với quy trình tấm rãnh truyền thống, độ dày tăng lên đáng kể, giúp các công ty mở rộng phạm vi xử lý và các kịch bản ứng dụng, đồng thời cải thiện đáng kể hiệu quả sản xuất.

2. Sản xuất ổn định và gia công hàng loạt

Các rãnh cắt truyền thống dễ bị tác động bởi các yếu tố bên ngoài, dẫn đến quá trình cắt không ổn định và chất lượng các chi tiết gia công không đồng đều, dẫn đến năng suất thấp; sử dụng thiết bị laser để cắt vát có thể đảm bảo hiệu quả độ chính xác khi cắt, chất lượng cắt ổn định và giảm lỗi xử lý. Nó phù hợp cho việc xử lý hàng loạt các bộ phận rãnh.

3. Hỗ trợ cắt nhiều rãnh

Đầu cắt laser năm trục ba chiều có thể điều khiển chính xác trục thiết bị theo độ dày của các vật liệu và yêu cầu hàn khác nhau, vượt qua phương pháp cắt tuyến tính thông thường, hỗ trợ K, V, Y, U, X và các kiểu cắt khác. , tiết kiệm quy trình sản xuất, cắt không khe hở để giảm độ khó hàn và nâng cao hiệu quả gia công kim loại tấm.

4. Nâng cao chất lượng tạo rãnh

Đầu cắt laser năm trục 3D, có thể cắt và tỉa bề mặt phôi có hình dạng 3D; hỗ trợ tạo rãnh một lần tối đa 45°, không xử lý thứ cấp. Phôi có thể được sử dụng trực tiếp để hàn, thay thế hiệu quả quy trình cắt và đột khuôn truyền thống, rút ngắn chu kỳ sản xuất và giảm chi phí sản xuất.

5. Giảm chi phí xử lý rãnh

Xử lý các bộ phận rãnh truyền thống đòi hỏi nhiều sự tham gia thủ công trong quá trình cắt và đánh bóng; sử dụng thiết bị laser để cắt có thể giúp doanh nghiệp giảm chi phí lao động và đầu tư thời gian một cách hiệu quả, giải quyết hiệu quả vấn đề tuyển dụng khó khăn và tiết kiệm chi phí sản xuất.